Produto

Contate-nos

Corte CNC

0757-28908555

0757-28908555

Principais tipos de tecnologia e equipamentos

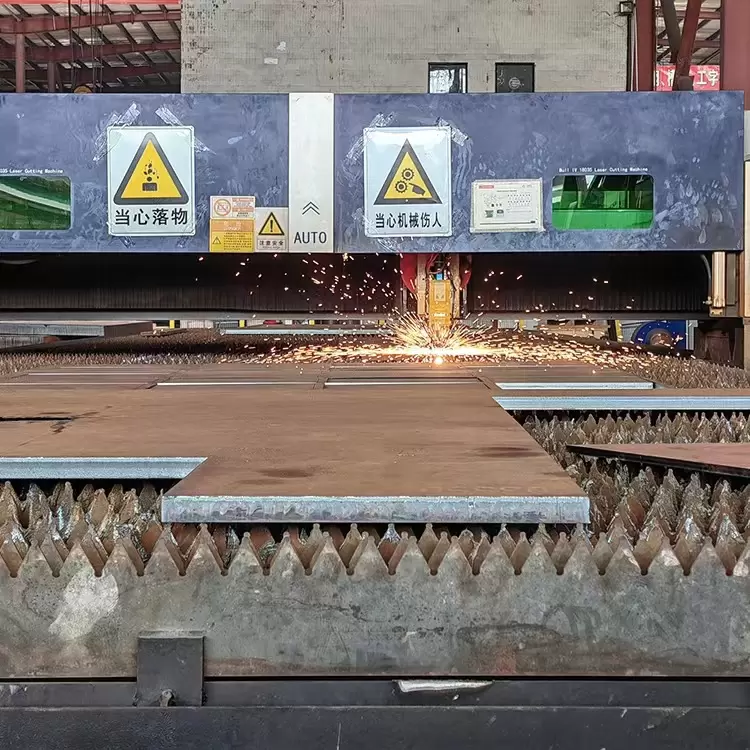

O núcleo do corte CNC reside no "controle de programa" — geração de gráficos de peças por meio de software de desenho CAD, que são então convertidos em código G reconhecível pelo equipamento de corte por meio de um sistema CAM. O equipamento ajusta automaticamente a trajetória de deslocamento, a velocidade e os parâmetros de corte do cabeçote de corte de acordo com o código, realizando uma operação automatizada de todo o processo. De acordo com os diferentes princípios de corte e materiais aplicáveis, os equipamentos convencionais podem ser divididos nas seguintes categorias:

· 1: Corte por chama CNC: Utiliza a alta temperatura (cerca de 3000°C) gerada pela combustão de oxigênio e gás combustível (como acetileno, propano) para derreter o metal e concluir o corte. É adequado para chapas de aço médias e pesadas (como aço estrutural Q235, Q355) com espessura superior a 20 mm. Possui baixo custo e alta eficiência de corte, mas a precisão é relativamente baixa (geralmente ±1 mm), tornando-o adequado para o processamento de grandes peças estruturais que não exigem extrema precisão.

·

· 2: Corte a plasma CNC: derrete e sopra instantaneamente o metal através de um arco de plasma (com temperaturas de até 15.000 a 30.000°C). É aplicável a materiais como chapas de aço, aço inoxidável e ligas de alumínio com espessura de 0,5 a 100 mm. Possui alta velocidade de corte (3 a 5 vezes a do corte a maçarico) e alta precisão (± 0,5 mm), capaz de realizar cortes precisos de chapas finas e processamento rápido de chapas médias e pesadas. É um dos métodos de corte CNC mais utilizados atualmente.

·

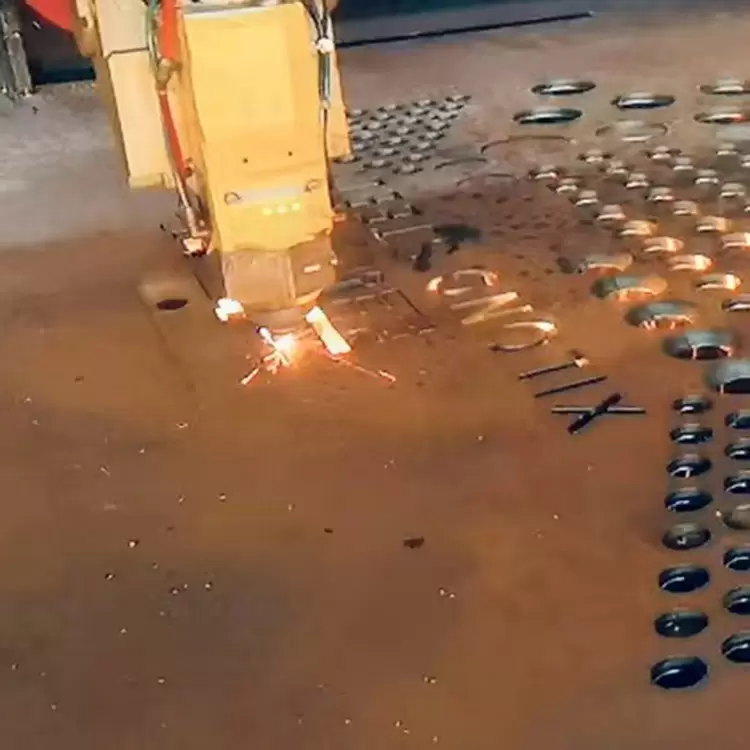

· 3: Corte a laser CNC: foca um feixe de laser de alta energia na superfície do material, fazendo com que o material derreta, vaporize ou queime instantaneamente. É adequado para chapas finas (como aço inoxidável, aço carbono e metais não ferrosos) com espessura de 0,1 a 20 mm. A precisão de corte pode chegar a ± 0,1 mm, com cortes suaves e sem rebarbas, zona de menor impacto térmico e capacidade de processar contornos finos complexos (como engrenagens de precisão e furos irregulares). No entanto, o custo do equipamento é relativamente alto, tornando-o mais adequado para necessidades de processamento de alta precisão e alta complexidade.

·

Além disso, existem tipos especiais, como o corte a jato de água CNC (adequado para materiais sensíveis ao calor), que podem ser selecionados de forma flexível de acordo com as características do material e os requisitos de processamento.

Vantagens técnicas e principais recursos

1: Alta precisão e forte consistência

O corte CNC controla com precisão a trajetória de corte por meio de programas de computador, evitando erros causados por operações manuais. A tolerância dimensional de corte pode ser controlada em ±0,1-1 mm (dependendo do tipo de equipamento), e a consistência dimensional das peças produzidas em massa é extremamente alta, atendendo aos requisitos de correspondência precisa para montagem de múltiplos componentes. Por exemplo, no processamento de conectores para pontes de estrutura de aço, o desvio da posição do furo do corte CNC pode ser controlado em até 0,5 mm, garantindo uma instalação perfeita.

2:Alta eficiência e custos de mão de obra reduzidos

O equipamento pode operar continuamente 24 horas por dia, com uma velocidade de corte muito superior à do trabalho manual (por exemplo, o corte a plasma pode atingir de 5 a 10 metros por hora para chapas de aço médias e pesadas). Sem a necessidade de controle manual em tempo real, um operador pode supervisionar vários dispositivos simultaneamente, aumentando significativamente o volume de processamento por unidade de tempo e reduzindo custos de mão de obra e dificuldades de gerenciamento.

3:Alta flexibilidade e adaptabilidade ao processamento complexo

Seja um simples corte retangular, um corte circular ou o processamento de peças com formatos especiais com arcos, polilinhas ou chanfros, o esquema de processamento pode ser alterado rapidamente com a simples modificação do programa, sem a necessidade de substituição de moldes ou ferramentas. Por exemplo, nervuras irregulares de casco na construção naval e flanges com formatos especiais em peças mecânicas podem ser conformados de uma só vez por meio do corte CNC, eliminando a necessidade de processamento secundário.

4:Alta utilização de materiais e redução de resíduos

Softwares avançados de nesting podem otimizar o layout de chapas de aço, aninhando com precisão gráficos de múltiplas peças para maximizar o uso de matérias-primas. Em comparação com o corte manual, a utilização de material é aumentada em 10% a 30%, o que pode reduzir significativamente os custos de material, especialmente para aços de alto valor (como aço inoxidável e chapas de aço-liga).

5: Maior segurança e proteção ambiental

Operações automatizadas reduzem o contato direto dos trabalhadores com altas temperaturas e poeira. Combinadas com sistemas de remoção de poeira e dispositivos de proteção, podem reduzir efetivamente o risco de lesões relacionadas ao trabalho e poluição ambiental, atendendo aos padrões de segurança e proteção ambiental da indústria moderna.

PRODUTOS RELACIONADOS

Produtos